“产品质量是能否赢得用户、赢得市场的关键,抓好质量提升是践行党的二十大精神的生动实践,是建设世界一流企业的必然要求,是企业生存发展的迫切需要。”西南铝党委书记、董事长黎勇在2023年质量工作会上的讲话掷地有声。

今年以来,西南铝始终坚持以党的二十大精神为指引,全面聚焦影响产品质量的“顽疾”,按照“系统管理、对标一流、问题导向、要素强基、责任为本”的质量管理理念,创新质量管理方式方法,通过深化过程管控、装备升级、工艺优化等手段,确保了产品实物质量得到较好提升。上半年,西南铝综合成品率同比提升1.5%。其中,预拉伸板、汽车板、挤压材综合成品率分别提升1.5%、3.0%、1.0%,服务国家战略产品质量事故为零。

升级质检装备 实现产品质量精准检测与控制

自动上料、参数设置、通过检测台、自动分拣、下料……随着管材缺陷检测分析图和数据相继在电子屏上显示,整个产品质量在线检测一气呵成。

近日,西南铝薄壁管材AI质检装置在挤压厂带料试车成功,标志着西南铝利用先进技术手段,系统化、标准化进行产品质量在线精准检测迈出了坚实的一步。至此,由国家铝产业计量测试中心配套建设的薄壁管材表面缺陷自动化检测装置、锻件自动化探伤装置、锻件尺寸自动测量装置、板材波浪度检测装置、流量与液位校准装置等17个大项30多台设备在各主要生产线安装完成并全面投入运行,使企业在实现检测效率大幅提升的同时,也为产品缺陷库建立、降低人工劳动强度、提升生产效率等打下了坚实基础,有力推动了企业核心竞争力得到进一步增强。

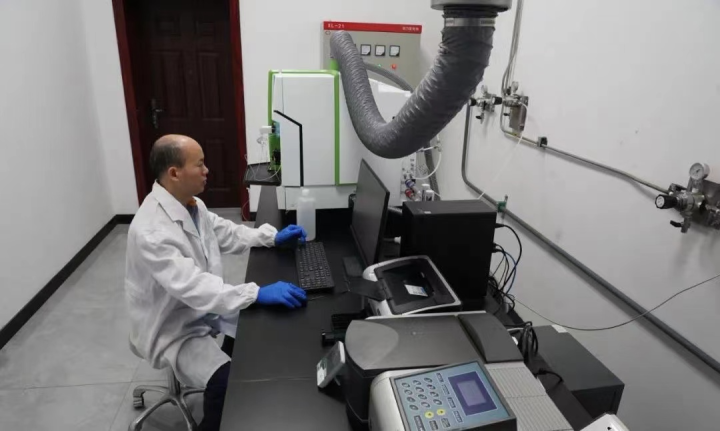

▲工作人员正在进行质检工作。

▲工作人员正在进行质检工作。

近年来,西南铝深刻聚焦质量提升这一重点工作,以着力解决生产过程中“测不了、测不全、测不准”的痛点、难点问题为突破口,在现有工艺技术及装备的基础上,重新设计质检体系及业务架构,有效形成可辐射行业产品质量在线检测的综合能力及水平。

经过系统分析、研究、论证,2022年10月,由国家铝产业计量测试中心配套建设,涵盖集质量、计量等在线检测设备为一体的配套装置项目在西南铝启动建设。历时10个月后,所有设备安装完成并投入运行,推动了西南铝产业链信息化、智能化的转型升级取得实质进步,打造了行业数字化转型、高质量发展的新优势。

“科技进步,计量先行。没有先进可靠的计量测试技术作支撑,产品质量精准检测与控制就无从谈起。西南铝大力推进质检装备的迭代升级,其核心主旨就是以高品质产品占领市场、赢得用户,真正使‘西南铝’金字招牌更加闪亮、更加耀眼。”西南铝质量管理中心副主任谭本清说。

突破瓶颈 重点保供持续有力

探伤是检测产品内部组织缺陷的重要工序,也是西南铝产品质量把关的最后一道工序,而探伤工序产品多数集中在服务国家重点项目保障上,对企业而言,可谓关系重大。

今年一季度末,受多方面因素影响,锻造厂待探伤产品大量积压,对市场及时保供带来了不小影响,而具有专业资质的探伤检测人员短缺成为亟待解决的棘手问题。

为快速解决问题,西南铝质量管理中心一方面与相关部门、单位开展多方协调,积极争取生产现场支持配合及临时返聘新退休人员以缓解压力,另一方面建立生产联动机制,根据生产实际,统筹合理调配探伤人员和设备。其次,进一步加大正向激励机制,充分调动职工积极性。

与此同时,在质量管理中心探伤站内,一支由技术骨干领头的“党员突击队”也迅速成立。探伤站区域工程师钟彬正是这支队伍的带头人,他不仅技术过硬还是中铝高端制造2022年度优秀共产党员。

临危受命,重任在肩。在突击探伤期间,钟彬主动放弃休息时间,带领党员同志和职工群众不分昼夜,全力奋战在工作一线。在钟彬的带领下,大家齐心协力、奋力拼搏,圆满完成了探伤突击任务,取得了4、5月份探伤通过量远超近三年同期水平的良好业绩,为企业重点产品及时高效保供作出了积极贡献。

上半年,西南铝锻造产品、压延产品、挤压产品探伤量同比增加10.26%、10.69%、48.41%,涡流检测根数同比增加51.04%,有力保障了重点及高附加值产品的高效供给。

今年以来,按照中铝集团、中铝高端制造质量提升工作部署,西南铝从“人、机、料、法、环、测”等方面入手,持续抓好质量要素的动态管控,做到工艺要素管控严,人员管理细,源头管控实,设备要素管控硬,确保了产品质量的稳定性和一致性。

同时,西南铝进一步强化生产过程要素管控的标准化、规范化管理,加强对操作过程实施严格监管,通过现场周审核、视频监控抽查等方式对近300个要素点进行了全面检查,对发现的问题进行督办整改,有效防止了质量事故的发生。上半年,西南铝在产品质量稳定受控的前提下,实现质量技术降本3500万余元。

记者:廖婉廷

供图:西南铝